バルサ加工

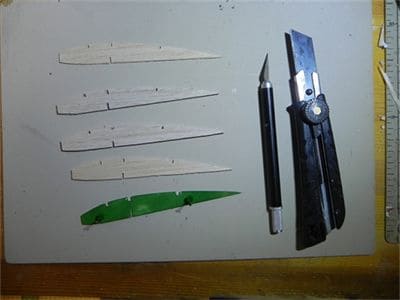

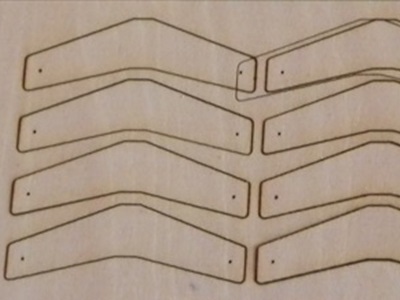

リブ(翼断面)の切り出し ▶「UIUC Airfoil Data Site」のサイトに翼型の図(gif)と座標データがあります。 座標データと無料の「AR_CAD」を使って画像ファイルを作製し実寸大で印刷できます。 座標データを利用した翼断面図の作り方は「翼断面図の作製」のページにあります。 任意の翼弦長でプランク材の有無,スパーの位置とサイズ,前縁,エルロンの幅など指定できます。 実寸大で印刷した紙をシナベニアに貼り,カットして型を作ります。型には適当な位置に1㎜穴を開けて置きます。バルサ材に型を当て,先ほどの穴に仮止め釘を打ち込みずれないようにしてからカッターで切り出します。型は着色しておけば作業が楽です。 スパーの切込みはカッターではなくデザインナイフ(先端が細い)で,丁寧に刃を入れます。このとき少しずつ(0.5㎜くらい)切っていくのがコツです。

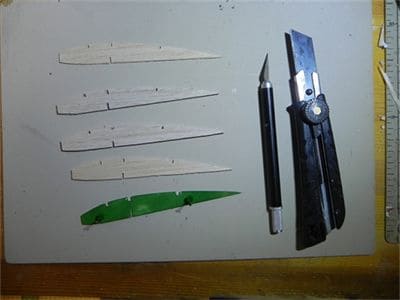

必要枚数を切り出したら,先ほどの仮止め釘の穴を通してリブをつなぎます。どうしても手作業で少し不ぞろいになるので,後はペーパーをかけて揃えます。

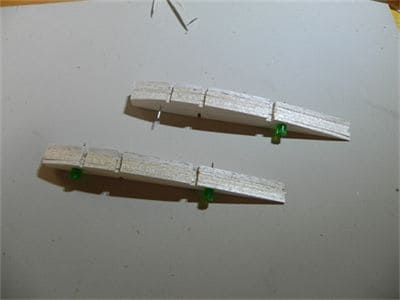

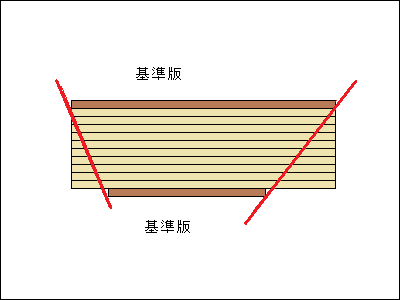

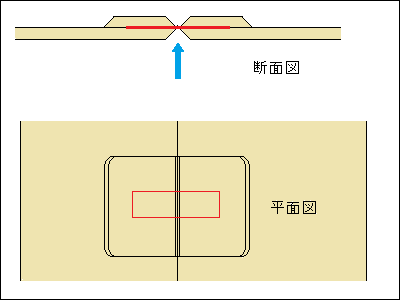

テーパー翼の場合は,大小の基準版を作り重心位置のスパーにはめ込んで下図のようにします。このときリブが多いときは仮止め釘を両側から通して固定します。 赤い線までペーパーで削っていきますが,各リブの断面は傾斜がついていますので,一枚ずつペーパーで整えます。

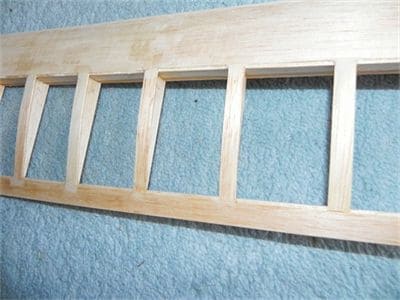

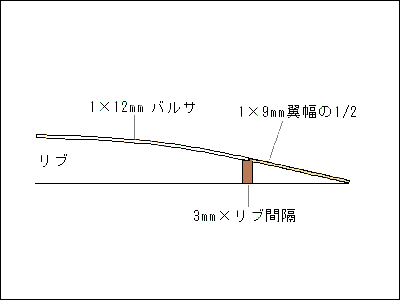

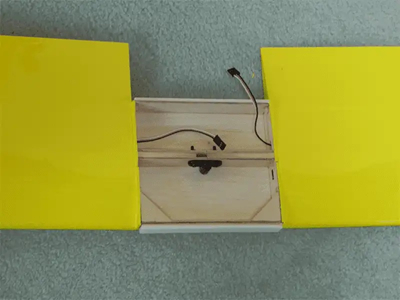

シャーレー構造 スパン1600㎜のグライダー用の翼です。長いのと性能アップのため前面をシャーレー構造にしました。前面の上下は1㎜バルサでプランク,リブは3㎜バルサです。

↑後面は上部だけリブに1㎜厚幅12㎜のバルサを貼ってあります。後縁は三角形にバルサを削るのは手間がかかるので,写真のような構造にしました。

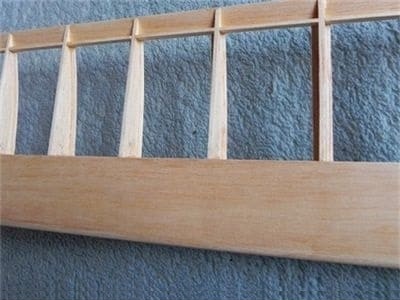

リブとスパー構造 軽量(150g程度以下)の飛行機用のリブとスパー(桁)構造です。簡単に軽量に仕上がります。クラークYです。

バルサの下地塗装 バルサ材はカバーフィルムを貼る場合も下地処理が必要です。その効果としては以下が考えられます。 ① 強度を高める。薄いバルサほど効果があります。また,隙間に入り込んで接着面の強度も高めます。 ② ふやけを防ぐ。湿気を吸って変形したりふやけたりするのを防ぎます。 ③ フィルムの着きを良くする。 塗料としては油性の透明ラッカーや油性のニスを筆で塗ります。水性はNG。バルサが水分を吸い変形します。 外側だけでなく内部も重要です。後で筆が入らない場所は組み立ての途中で塗ります。外側は乾いたあと400番のペーパーを掛けます。 塗料の濃さにもよりますが2回塗り程度で充分だと思います。 筆はラッカーシンナーに溶けないタイプが市販さています。 バルサ材は水分を吸って反ることがあり,補強もかねてクリアラッカー(速乾ニス)を二度塗りしています。400番のペーパーで仕上げています。バルサは水分に弱いので,必ず油性を使います。塗料も含めてスチレンボード以外は油性の方が乾くのに時間がかかりません。

↑「速乾ニス」と筆洗い用の「ラッカーシンナー」

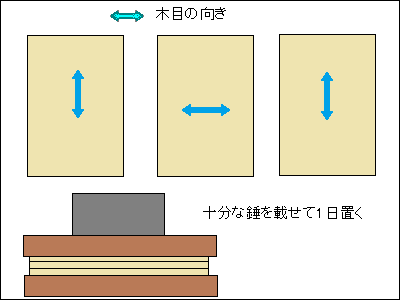

バルサの木目の向きと強度

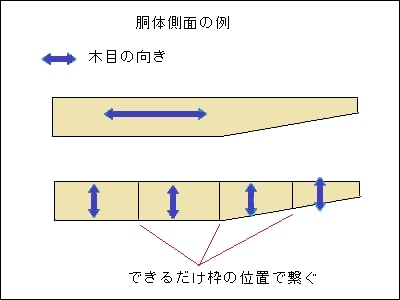

小型機を作るとき胴体を1㎜厚バルサでプランク作業をすることがありますが,フィルム張りのときにフィルムの張力で変形することがあります。木目の向きを90°変えたところかなり強度がでました。

できるだけ胴体の枠の位置でつなぐようにしますが,できないときは裏側から1㎜バルサで繋ぎます。 レーザカットするときはマスキングテープなどで繋いでカットします。

バルサの貼り合わせ

厚手のバルサを尾翼に使うことがよくありますが,意外に反っていて困ることもあります。 そのようなとき薄いバルサを木目が直交するように重ねて貼り合わせるとうまくいきます。また,後々の変形もしにくくなります。

貼り合わせには水で薄めたタイトボンドで筆塗りします。バルサが湿気を帯びて反るので,平らな板で挟んで十分な錘を載せておきます。乾くまで最低1日はまちます。 2㎜厚バルサも1㎜バルサ2枚を重ねたほうが強くなります。

バルサを曲げる

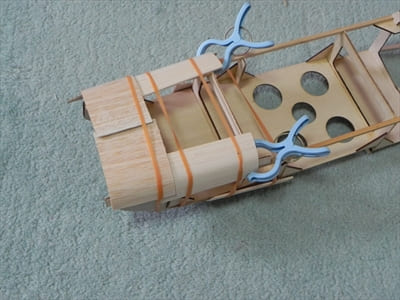

バルサ材はエクアドル,ボリビアが代表的産地だそうです。5年ほどで樹高20m,直径60cmになる大きな木なので,市販されているバルサ材(80×600mm)はどの部分からカットしたかで色,硬さなど様々です。 木目があまりなく目立たなくて白っぽい色のものは柔らかく曲げやすく,繊維がはっきりしていて色の濃いものは硬く無理して曲げると割れます。 曲げやすいバルサを少し大きめにカットし2~3時間水に浸します。十分水を吸ったら少しずつ曲げていきます。ある程度曲面ができたら貼る部分に合わせ仮止めして十分乾燥するまで1日程待ちます。半乾きのまま貼ってしまうと乾燥して縮んでしまいます。

仮止めは強く挟んだり,輪ゴムなどで引っ張りすぎたりするとバルサが水を含んで柔らかくなっているので跡が残ります。マスキングテープを巻き付けることも良い方法です。

三角バルサ

三角バルサを5mm間隔で切っておくとリブの取り付けなど多くの場面で役に立ちます。バルサのこでは切るのは難しいし,カッターで切るのも大変です。そこでミニルーターの替え刃にやすりタイプではなく,鋸刃がありましたのでこれを使って大量に作製しました。

エルロンの作製

バルサを貼り合わせて作る

エルロン用の三角バルサは以前販売されていましたが,最近手に入りにくくなりました。また,なかなかサイズも合いません。いろいろ試行錯誤した結果下図のような構造で作製してみました。

1㎜バルサは縦に使いますが,つなぎ目は「タイトボンド」(アメリカのフランクリン社のブランド)を使います。瞬間接着剤は後でペーパーを掛けるので向いていません。 なかなか頑丈に仕上がります。左右のバルサはホーンのサイズに合わせます。更に頑丈さが必要ならばもっと厚いバルサを使用すれば良いと思います。

鋸で切断して作る

幅が20㎜程度の物なら鋸で切断して作っても割と楽です。 できるだけ白っぽい木目のはっきりしていないソフトなバルサを使います。鋸はアサリの少ない「バルサ鋸」がうまくいきます。

初めに切り口を5㎜程度作ります。その後この角度を守って切っていきますが,決して力を入れずに「鋸の重さで切る」ことが大切で決して上から押さえるような力を加えないようにします。

ビスナット

ネジのゆるみ止め

モーターの振動などで結構ネジは緩みます。気付かずに飛ばして思わぬトラブルになることもあります。ホームセンターなどでネジのゆるみ止めは販売されていますが,今まで試した方法でベストなものはエナメル塗料です。小さな瓶を買っておくと便利です。こちらの方がネジを外すときが簡単です。昔のオーディオ機器もスピーカーの振動でネジが緩むので塗料が塗ってありました。 カー用品の「タッチペン」も便利です。一番安価なのは100円ショップのマニュキュアです。

↑このゆるみ止めは強力すぎてボルトナットを取り外すのに苦労します。

狭い隙間のビスナット

指が入らないような狭い隙間のビスにナットを取り付けるにはちょっと工夫すれば簡単です。写真はモーター取り付けの2㎜ビスナットの様子ですが指は入りません。ビスの向きを逆にするとモーターの後ろに飛び出してバッテリースペースなどの邪魔になります。また,モーターの取り換えやスラストライン調整のとき不便です。 バルサかヒノキの丸棒の先に両面テープでナットを止めて差し込み,1~2回回した後にナットドライバーで締め付けます。

※精密ナットドライバーなど(株式会社ベッセル VESSEL)のナットドライバーを使っています。

リンケージ

ロッドストッパー

①ホイルストッパー ホイール(車輪)を留めるのに使います。サイズがいくつかあるのでピアノ線の直径に合わせます。 ②リンケージロッドストッパー リンケージロッドを止めるのに使います。イモネジで長さを調整します。サーボホーン側かコントロールホーン側のどちらか一方で使います。 ③アジャスタブルロッドストッパー ロッドエンドのネジを取り付けます。回してネジの部分の長さを調節できます。 ④ロッドエンド アジャスタブルロッドストッパー用のネジが切ってあります。他方はリンケージロッドを差し込む穴が開いています。 リンケージロッドはエポキシ樹脂で取り付けてもよいのですが,経年変化などを考えるとはんだ付けをお勧めします。 ⑤コントロールホーン 市販のコントロールホーンです。ビスナットで取り付けます。

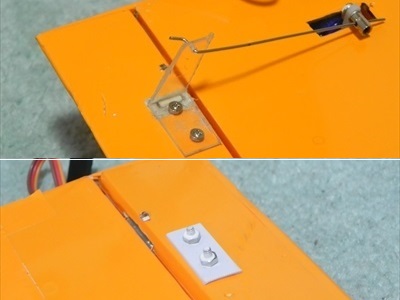

ホーンの自作(シナベニア) 小型機の場合は2㎜シナベニアなどで自作できます。下の写真は糸リンケージ用のホーンです。レーザカットしていますが手作業でも簡単に作成できます。ただし,機体重量300~400g程度までです。 取り付け後エポキシ樹脂接着剤で固めます。

↑こちらは500~600gの機体に使うために取り付けを工夫しています。 上からエポキシ樹脂接着剤を薄く塗ります。

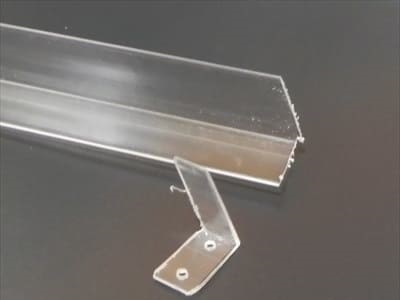

ホーンの自作(樹脂)

ホームセンターで1㎜厚のL型ペットアングルを購入してカットしてみました。鉄鋸で切れますが「ピラニア(鋸)」だともっと簡単です。(ペットはPET樹脂のことでペットボトルの材料にも使われる。) 結構固くて頑丈です。穴の位置と大きさが自由というのは便利です。

↑透明で1㎜厚,幅20㎜×20㎜です。

↑700gの「Anderson-Greenwood-14」での使用例です。反対側は1㎜厚プラ板です。2㎜ビスナットで留めています。

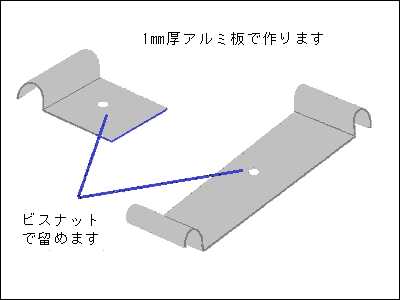

ホーンの自作(アルミ)

アルミ板を加工すれば自由な大きさのホーンを作ることができます。

糸によるリンケージ

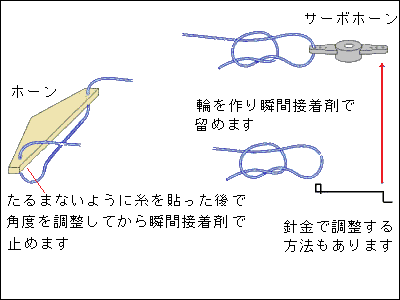

糸によるリンケージは軽いのが最大のメリットです。 また,ホーンも2~3.0㎜ベニアで作れば経済的でビスナットも必要なく経済的です。 いろいろな素材の中で最も滑りの良い釣り糸がベストです。

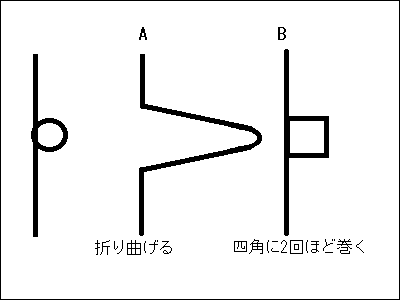

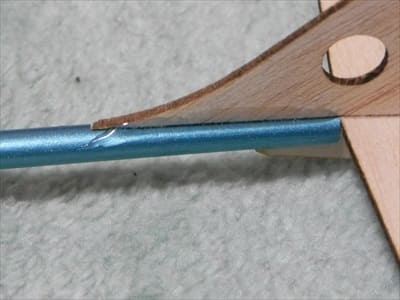

ロッドの曲げ方

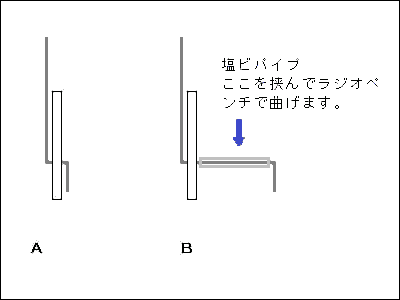

「リンケージロッドストッパー」や「アジャスタブルロッドストッパー」でロッドは留めると調整が楽ですが,サーボホーンとエルロンやラダー,エレベータホーンの両方に使わずにどちらか一方に使い,片方はロッドをZ字に曲げて使用することが多いと思います。 ホーンの位置でロッドを下図Aのように曲げることは困難です。この場合はあらかじめZ字型に曲げてから差し込みます。 Z字型に曲げてから差し込むことができない場合は,下図Bのように塩ビパイプを通して,パイプをラジオペンチなどで挟んで曲げます。塩ビパイプがあるのでガタつきません。

↑軽い機体の場合はロッドを曲げて調整できます。

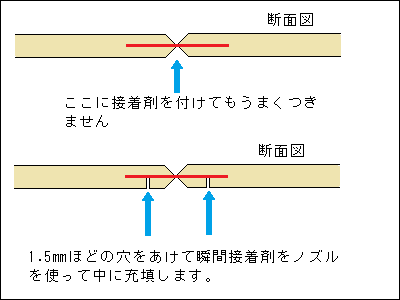

フリーカット瞬間用ヒンジシート 軽量飛行機のヒンジはラダーやエレベーターの厚みが小さい時,フリーカットの瞬間用ヒンジシートを良く使います。 1.5㎜程度の穴を開けてノズルを使って瞬間接着剤を流し込むと良く止まります。ヒンジテープより使い勝手が良いと思います。

つなぎ目に瞬間接着剤を付けても余計な部分に接着剤がついて結局は関係ないところを固定してしまうこもあります。(ヒンジの可動部分を固定してしまいます。) 1.5㎜ほどの穴を開けて接着剤を充填するとヒンジの可動部分はそのままでよく固定できます。 水平尾翼,エレベーターなどが薄いときは下図のようにします。2㎜以下のときはこの方法が良いと思います。ヒンジテープはどうしても剥がれたりずれたりします。

薄いと言ってもわずかに厚みがあるのでヒンジの部分はペーハーかヤスリで厚みの分バルサを削ります。

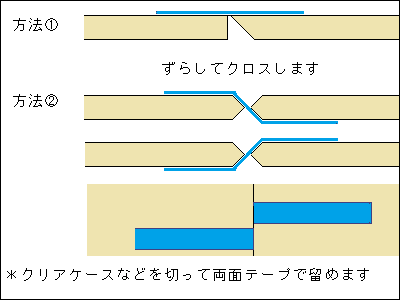

ヒンジの自作 薄くて丈夫なシートがあれば自作できます。クリアフォルダーの透明タイプを使っています。 下図のようにフラットな場合も山形の場合も可能です。

↑ クロスする場合,エルロン側は山形で,翼側は平に作ることが多いと思います。その場合はヒンジの部分だけ山形に削ります。山形と平では隙間が大きくなってしまいます。

↑スチレンボード機のヒンジです。方法①です。

着陸脚

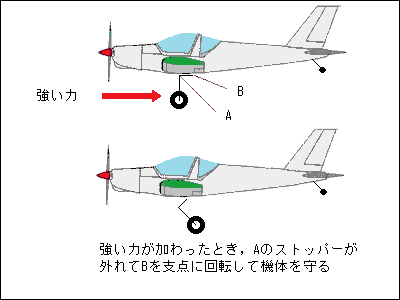

主脚 着陸を失敗して機体を壊すことはよくあります。そのようなアクシデント時に,できるだけ機体にダメージを与えないような着陸脚を工夫して見ました。

↑他にも市販のものでバネ状に巻いたものをよく見かけますが,ピアノ線をバネ状に巻くのは至難の技です。図のAやBの方法で簡単に作製できます。

大きい機体の場合は2~20×15㎜のアルミ平板を万力で曲げます。ゆっくり曲げるのがコツです。コンロなどで過熱した方が曲げ易いのですが,軍手を忘れずに……

さび止め 着陸脚などのピアノ線のさび止めにはホルツの錆止め「サビチェンジャー ハケ塗りタイプ」がベストと思います。塗布する前に「マニキュアリムーバー」か「ラッカーシンナー」で油分を取り除いておきます。 こちらもネジのゆるみ止めとして使えます。

写真はカー用品の「サビチェンジャー ハケ塗りタイプ」ですが,このままでは塗りにくいので小皿に少し出して筆でぬります。水性なので塗り終わったら筆はすぐに水洗いします。 小皿は100円ショップの使い捨て食器です。エポキシ樹脂を混ぜたり,「タイトボンド」を小出しにしたりして使っています。

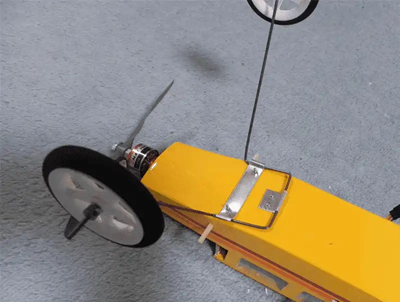

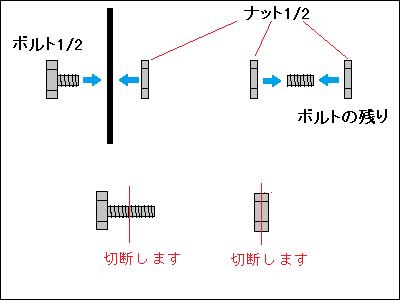

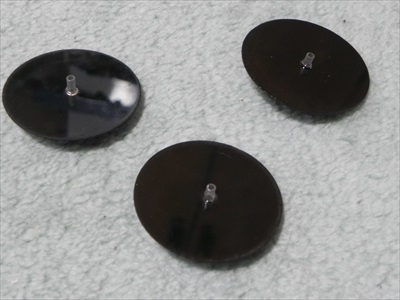

軽量ホイールの作成 軽量ホイールは塩ビ板やアクリサンデーなどをハサミで円く切って簡単に作れます。難しいのは中心の取り付け部分の作り方です。3㎜程度のアルミパイプや樹脂パイプを接着剤で取り付けても良いのですが,着陸時の衝撃は意外に大きく数回で剥がれてしまいます。 中空のボルトがあればしっかり取り付けられるのですが,市販品は金属製の物が多く使えません。そこで6㎜の樹脂製のボルト・ナットを使って作成しました。 ●アクリサンデーは衝撃で割れるので塩ビ板の方がベストです。

長さ20㎜のボルトなので半分に切って使います。1.7㎜のドリル刃で穴を開けます。真っすぐ穴を開けるのは難しいので上下から10㎜開けます。一度に20㎜開けると失敗します(ドリルスタンドが無いので![]() )

ナットも半分に切ります。鋸(ピラニア)で切れます。ナットの半分はボルトの半分に使います。

小型機用なので1.5㎜ピアノ線で着陸脚を作ることを想定しています。

)

ナットも半分に切ります。鋸(ピラニア)で切れます。ナットの半分はボルトの半分に使います。

小型機用なので1.5㎜ピアノ線で着陸脚を作ることを想定しています。

↑使用できる機体はせいぜい300g程度までです。

↑ボルトとナットの切断した残りは再利用できます。

配線とはんだ付け

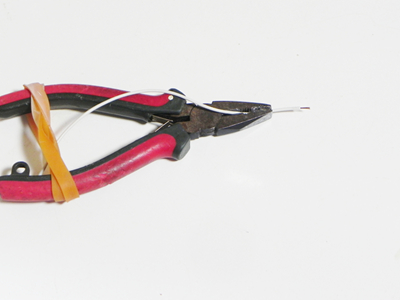

線と線のはんだ付け コードとコードのはんだ付けはなかなか厄介です。写真のように一方のコードをミニマイクロペンチで挟んで固定からしてはんだ付けしています。ミニマイクロペンチは握りの部分を輪ゴムで止めておきます。

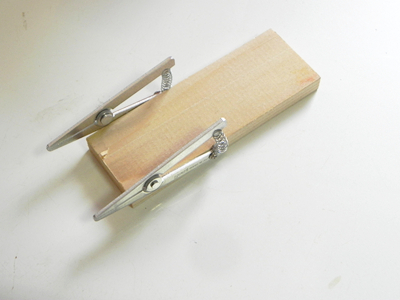

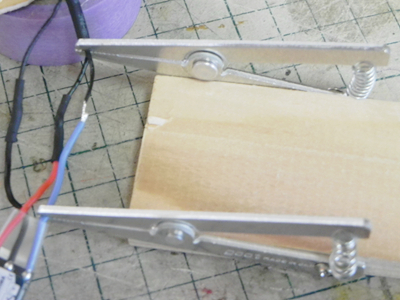

市販のはんだ付け用のクリップを下図のように板に取り付けておけばさらに便利です。

↑板は蒲鉾のものです。

↑使用例です。小型モーターとESCをはんだ付けしています。

XT30のはんだ付け XT30コネクターはうっかりすると熱で樹脂部分が溶けてピンが傾くことがよくあります。その時はオスとメス端子を差し込み,片方のピンをペンチで挟んで熱を逃がしてやるとうまくいきます。 バッテリー端子の付け替えは絶対にショートさせないように注意します。

マイクロコネクターの自作

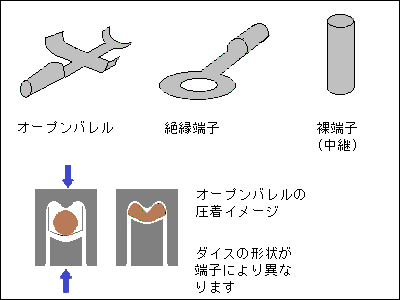

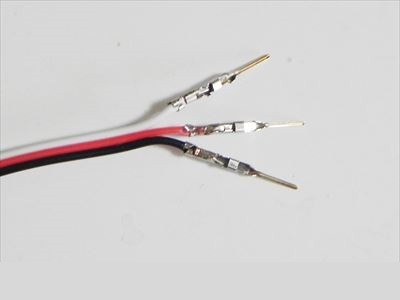

サーボのコネクター,JSTタイプ2Pコネクター(小型バッテリー),バランス端子のコネクターなどハンダ付けは難しいので圧着ペンチを使います。 下記に丁寧な説明と工具の紹介があります。 ▶コネクターの自作!圧着工具と圧着方法 圧着ペンチにはオープンバレル端子用,裸端子用,絶縁端子用などがあります。サーボコネクターなどはオープンバレルなのでオープンバレル用を使います。また,サイズも電気工事用,自動車用,極小端子などいろいろあります。

サーボ用の導線は約30AWG前後(外径0.2540mm,断面積0.05067mm2)です。極小端子用になります。 AWG,外径,断面積の換算表は下記にあります。また,断面積の単位はSQとも記載します。 ▶電線館 AWG換算表 ●AWG表記は数字が大きくなるほど細くなります。 極小端子用の圧着ペンチには次のようなものがあります。値段は3,000~5,000円ほどです。 株式会社エンジニア(大阪市) 精密圧着ペンチ オープンバレル端子用 PA-09 ダイス

| 幅 | 高 | AWG | 直径mm | SQ(mm2) |

| 1.0 | 0.50 | 32~28 | 0.20~0.32 | 0.103~0.08 |

| 1.4 | 0.55 | 28~24 | 0.32~0.51 | 0.080~0.21 |

| 1.6 | 0.80 | 24~22 | 0.51~0.64 | 0.210~0.33 |

| 1.9 | 0.90 | 24~20 | 0.51~0.81 | 0.210~0.52 |

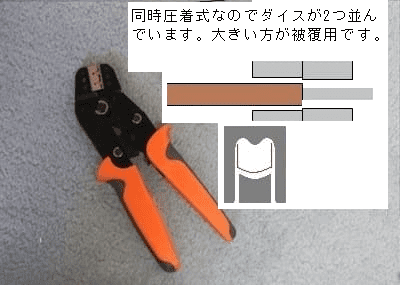

通常サイズは断面積で表しますが,AWGや直径で表してあれば便利です。 ▶株式会社エンジニア アイウィス(IWISS)社(中国) 株式会社CTC 製品の輸入・販売 精密同時圧着ペンチ ラチェット式 オープンバレル端子 0.08~1.0mm2極小・小・中型端子対応 SN-2549 0.03~0.5mm2 極小端子対応 IWS-3220M

●いったん挟むとラチェット式なので最後まで圧着しないと外れません。 ●同時圧着とは銅線部分と被覆部分を同時に圧着することを指します。 ●単心線は圧着できません。

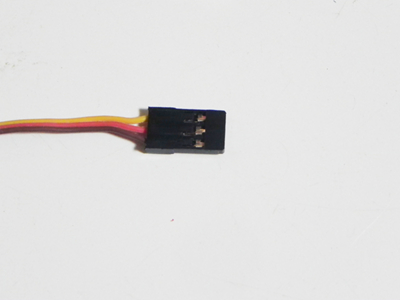

サーボコネクターの圧着

↑JRタイプとFutabaタイプがありますが爪をとれば共通でつかえます。

↑端子とコードの被覆部分を軽く挟んでとめます。

↑コードのカラーの順序を間違えないようにします。既存のコネクターを参考にします。

↑差し込んだときにストッパーで抜けないようになります。端子のどちらがストッパー側かも注意します。

↑メス側はカバー(ハウジング)に差し込みます。

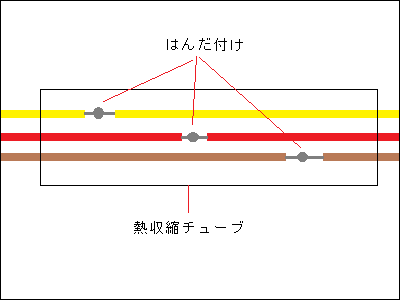

圧着せずにはんだ付けで対応

既存のコネクター付きのコードがあれば圧着ペンチを使わずにはんだ付けで対応できます。

↑各コードを10㎜ほどずらしてはんだ付けします。こうすることで絶縁(熱収縮チューブ)は一か所ですみます。

接点復活剤

金属は金以外すべて錆びます。見落としがちですが,受信機,サーボ,バッテリーコネクター,延長コードなどの接点も錆びます。これらの錆防止には「接点復活剤」が有効です。これは電気接点の復活と防錆,潤滑の効果があります。

各種取り付け

接着剤~レジン

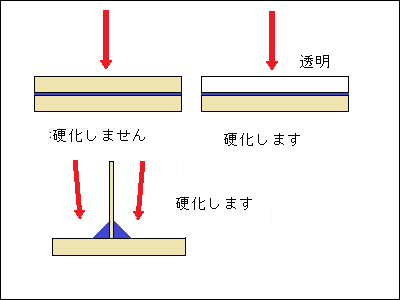

レジン(Resin)とは、英語で樹脂のことです。したがって天然樹脂から合成樹脂まですべてを含みます。 樹脂とはもともと植物の作る「やに状物質」のことで,人工的に製造された高分子化合物は合成樹脂と言います。 樹脂は接着剤として使用できます。天然樹脂では「膠(ニカワ)」や「でんぷん」が接着剤として使用されます。 合成樹脂では次のようなものがあります。 エポキシ樹脂系:熱硬化性,2液混合型が多い アクリル樹脂系:熱可塑性(アロンアルフアなど) シリル化ウレタン樹脂系:ゴム系(ボンドウルトラ多用途S・U クリヤーなど) UVレジン:紫外線硬化樹脂 熱硬化性は熱が加わると硬化します。エポキシ樹脂系の接着剤は混ぜると発熱します。 熱可塑性は熱を加えると液体にもどります。アロンアルフアのノズルは金属製でも固まったときライターで加熱すればOKです。 UVレジンは紫外線で硬化するので紫外線を通さない材質どうしは接着できません。片側が透明ならば面で接着できます。

受信機のアンテナ取り付け部分の固定や,モーターのリード線の固定などに便利です。エポキシ樹脂より扱いが容易です。 紫外線(UltraViolet Rays)は太陽光に含まれています。UVライトがなくても1日で固まります。UVライトは1,000円程度です。 GWSの6030や5030はプロペラのダイスの部分が良く折れますが,曲がった程度なら真っすぐに伸ばしてリジンで固定できます。普通に使えます。

写真は左が「UV-LED Resin 星の雫 HARD」右が「太陽の雫」,下が「UV-LED ハンディライト」です。ハンディライトには30秒と60秒のタイマーが付いています。この時間で十分硬化します。両方とも「株式会社パジコ」から販売されています。また,ハンディライトの電源は5Vでコネクターはスマホと同じです。パソコンのUSB端子やスマホの充電器が使えます。 「太陽の雫」は硬化しても弾力性をもったままです。硬化まで10分以上かかります。

軽量飛行機用の車輪です。アクリサンデーに3㎜アルミパイプを取り付けてみました。1.5㎜~2.0㎜ピアノ線の着陸脚で使います。 強い衝撃では「星の雫」は剥がれてしまいます。アクリサンデーは柔らかいのでホットボンドか「太陽の雫」の方が良いようです。 ●この車輪は150g程度の軽量機用です。200~300g程度の機体は下記の「19 軽量ホイールの作成」の方法で作ります。

↑InterPlane Skyboyの尾翼取り付け

尾翼の取り付けです。瞬間接着剤は固まるのが早くて細かな調整できません。エポキシ樹脂では固まるまで数十分かかり,調整は可能ですがその間固定しておくのが難しいと思います。 UVレジンは角度など細かな調整後,片手で支えながらUVライトを60秒程度当てるだけで済みます。 十分固まったら余分な部分はルーターで削れば良いと思います。 ●他にもホイルストッパー(車輪止め)やZ型のロッドストッパーとしても重宝しています。 ●GWS5030や6030は良く折れますが,真っすぐ伸ばしてダイスの部分をレジンで接着すると普通に使えるようになります。 ●ポリエチレン,ポリプロピレン,PET,テフロン,シリコンゴムなどは接着しません。 ●車のシガーソケット用USB充電器があれば飛行場でUVライトが使えます。スマホの充電もできます。

キャノピーの止め方

キャノピーの部分はバッテリースペースになることが多いと思います。キャノピーを機体に取り付けるにはボルトナット,磁石などがありますが,ネジは結構面倒で,磁石は外れることもあります。簡単で確実なのはマジックテープです。

透明なシートを使ってとめます。いままで不都合はありません。マジックテープはいろいろな色があるので機体に近い色を選びます。透明シートはクリアファイル無地を使っています。 脱着が簡単で外れません。少し目立ちますが少なくとも飛んでいるときは全く気になりません。

↑左の3つがマジックテープ,右端がファスナーテープです。ほぼ同じで商品名が異なります。

緩衝材

緩衝材としてよくスポンジは使いますが,もっと高密度のものはないか探したところ,発泡ポリエチレンのコーナークッションを見つけました。 幅3.5㎝,厚さ約5㎜で平らなものです。

↑Wassmer WA-41の主翼の取り付け部分に使用してみました。ちょっと着陸失敗と言うときなど威力を発揮してくれそうです。

バッテリー

基本的に二種類のマジックテープを利用しています。

↑巻いて使うタイプのもので幅10㎜ほどです。100円ショップで購入しています。

素材

バルサ

バルサ板は製材時のカットの向きにより「硬い」,「柔らかい」のほか「曲げやすい」,「曲げにくい」などのばらつきがあります。一般に色が濃くて繊維がハッキリしているものは硬く曲げにくく,色が薄く,繊維がはっきりしないものは柔らかく曲げやすいと考えてよいと思います。ホームセンターなどのバラ売りは目で見て確認できますが,単価が高くつきます。大量購入するといろいろなものが混ざっています。 柔らかいバルサを使った部分の強度を増やす方法としては クリアラッカーを塗る。 裏側にタイトボンドを水で薄めて塗る。 裏側にエポキシ樹脂を薄く塗る。 などがあります。 また,薄いバルサを繊維の向きを交互に90°ずらしてサンドイッチにしたものを作ると強度が上がります。接着剤はタイトボンドを水で薄めたものを使います。ただしバルサは水分を含み変形しやすいので十分な重しをのせることが大切です。さらに完全に乾燥するまで2~3日放置しておけば強度の高いバルサ板ができます。 小型機の水平尾翼や垂直尾翼用に,1㎜バルサを90°ずらして2枚接着し,2㎜厚バルサを作ってもかなり強度が出ます。 ●バルサ板の長さはホームセンターなどでは600㎜,ラジコン関係のショップでは900㎜がありますが,300㎜程度の長さだと通販でかなり安く買えます。 翼弦長の長い翼を作るときはリブの部分で繋げばよいので300㎜でも何も不都合はありません。

シナベニア

シナノ木は日本中で街路樹などに利用されています。これをラワン合板の表面に薄く貼ったものがシナベニアです。 すべてシナベニアで繊維の向きを交互に90°ずらしてサンドイッチにしたものは特に「オールシナベニア」または「航空ベニア」と呼んでいるようです。これは高価ですが強度はかなりのものです。 ●バルサ材の表面にシナベニアを貼ったものもあります。 アマゾンで「Onior 10ピース木材材料バルサベニヤバルサ木製プレート300mm×100mm×1.5mm」と言うのを安かったので3セット(30枚)購入しました。中国福建省から届いたのですが,表面がどうみてもシナ材です。中がバルサなのかと思っていますが強度はあります。 こちらは「バルサベニヤ」と言うようです。

素材の密度

参考までに密度を調べてみました。単位はg/㎝3です。

| 発泡スチロール | 0.011~0.03 |

| バルサ | 0.1 ~0.2 |

| ヒノキ(檜) | 0.41 |

| シナノキ | 0.48 |

発泡スチロールはバルサの1/10程の密度ですが,強度を考えると1/3~1/5程度ではないでしょうか。2㎜バルサの替わりなら4~5㎜程度のものになると思います。 発泡スチロールは軽くてよいのですが,補修が難しいのと曲げるのは大変で曲面が作りにくい点が欠点です。また,機体は軽いほど良いかと言うと,軽いと最低速度は下がりますがその分風に弱くなります。

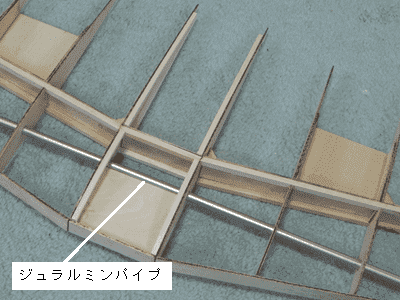

ジュラルミンパイプ

弓道で使われる矢は消耗品です。矢の材質は,安価なものはジュラルミン製で中高校の弓道部で使われています。先端の曲がったものや矢羽根の傷んだものは廃棄されます。近くの学校などに相談すれば無料で手に入ります。 直径は約8㎜で1mあたり25g以下です。カーボンパイプと変わりません。カーボンパイプは衝撃で割れます。一度割れて裂けると修復不可能です。 それに対してジュラルミンパイプは曲がることはあっても割れることはありません。また,曲がっても伸ばせます。 唯一残念なことは太さが8~9㎜でそれ以外の太さがないということです。

↑「Aurora25」の主翼

↑「InterPlane Skyboy」の胴体

EPSとEPP

プラスチック(石油から生まれた合成樹脂)にはいろいろな種類がありますが,プラモデルはポリスチレン樹脂(=スチロール樹脂)が主に使われています。 ポリスチレン樹脂(=スチロール樹脂)に空気を含ませて膨らませたものを発泡ポリスチレン(=発泡スチロール)と言います。 発泡ポリスチレンの発泡率を小さくして板状にしたものを「スチレンボート」,発泡率の大きいものを「発泡スチロール」と一般には呼んでいます。 「スチレンボート」には「デコパネ」「紙貼りパネル」などいろいろな商品名があります。 発泡スチロール(=発泡ポリスチレン)はEPSと略されます。EPSは衝撃で割れます。

衝撃に対して優れているのは,発泡ポリプロピレン(EPP)です。 EPPは,ホームセンターに置いてないことが多く,通販で購入する以外ないようです。 は実物の確認ができないのですが発泡率30倍で10㎜厚程度が良いようです。 EPPは衝撃には強いですが柔らかく,特に主翼などは重力でたわむので補強が必要です。EPSの方が安価で,手に入りやすく,取り扱いが楽です。また,割れたら修理すれば済みます。

EPSについて 「紙貼りパネル」は紙を剥がすのは楽ですが「デコパネ」はなかなか剥がせません。しばらく水につけておいて雑巾で擦って紙を落とし,最後は指で擦って落とします。糊はマニキュアリムーバーで溶かせますが,時間がかかります。 むしろ、少し重くなりますが,紙を残せばその分強度が出ます。ただし,水に濡らさないように注意します。 紙が貼ってあると湿気を吸うので戸外での使用は無理です。また,表面の紙との接着になるのでぬれると剥がれます。 100円ショップのパネルは紙がはがれません。また,強度があまりありません。 EPP購入先 ▶トンボデザイン模型工房オンラインショップ

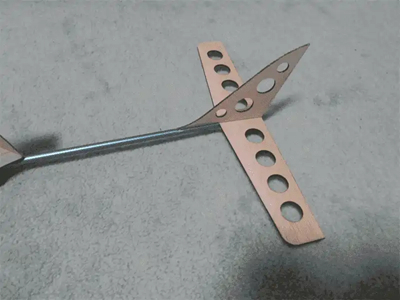

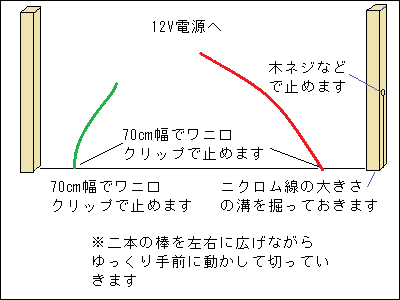

主翼の切り出し(発泡樹脂)

スタイロフォーム(約1,820X910X20 ㎜ )がホームセンターで簡単に手に入るのでこれをニクロム線で切断し,翼を切り出してみました。 何種類か試してみましたが,下記のニクロム線を使用しています。 アーテック(学校教材・教育玩具) ニクロム線 Φ 0.4 ㎜ × 10 m (㈱アーテック~学校教材・教育玩具)をネットで購入しました。 実験の結果 12ボルトのとき,80㎝幅をカットできました。電流は2Aでバイク用バッテリーを使用しました。

「翼型ガイド」添って,前縁方向から後方向にニクロム線をピンと張った状態でゆっくり動かして切断します。

「翼型ガイド」添って,前縁方向から後方向にニクロム線をピンと張った状態でゆっくり動かして切断します。

このときニクロム線の電流を流す範囲は70㎝です。ニクロム線は100㎝ほど切り,両端を1㎝角のヒノキ棒に巻き付けて木ネジで止めます。 ニクロム線をゆっくり動かしすぎるとスタイロフォームとニクロム線の間に隙間ができてしまいます。 早く動かしすぎると翼の中ほどの切断が遅れてしまいます。なかなかコツがつかめません。 切った後はペーパーで角を処理してあとは何もせずにそのままテスト機に使っています。最終的にはバルサでつくります。バルサの方が仕上がりも正確できれいです。 同じサイズで比較した場合,スタイロフォームの方がバルサで作るより20%ほど重くなります。実験的に主翼を作る場合を除いてはあまりお勧めできません。

テーパー翼も切断して1㎜厚バルサで覆って見ましたが重くなりすぎました。翼面荷重が大きくなり,推力が不足し,上反角と尾翼面積のバランスが悪くなり,操縦が難しくなりました。翼をバルサに変更して再挑戦です。